در دنیای تجهیزات صنعتی، از پمپها گرفته تا کمپرسورها و راکتورها، مکانیکال سیل به عنوان یکی از اصلیترین اجزای جلوگیری از نشت سیالات شناخته میشود. این قطعه هرچند ظاهری ساده دارد، اما نقش آن در عملکرد پایدار و ایمن سیستم، غیرقابل انکار است. زمانی که نشت سیال در سیل اتفاق میافتد، این موضوع نهتنها کارایی سیستم را کاهش میدهد بلکه میتواند پیامدهایی چون آلودگی محیط زیست، آسیب به اپراتورها، توقف خط تولید، و هزینههای سنگین تعمیراتی را به دنبال داشته باشد.

در بسیاری از مواقع، نشت سیال نشانهای از یک شکست ساختاری یا عملکردی در مکانیکال سیل است. اما پیش از آنکه مستقیماً به تعویض سیل فکر کنیم، ضروری است که ریشه مشکل را پیدا کنیم. برای این کار، تحلیل دقیق نوع نشت، استفاده از ابزارهای تحلیل علت ریشهای (Root Cause Analysis)، و بررسی فنی میدانی توسط تیم تعمیرات اهمیت دارد.

این مقاله ادامهای بر مقاله «نشتی مکانیکال سیل | علت نشت سیل و روشهای رفع آن» است که در ابتدا با انواع نشتها آشنا میشویم، سپس ابزارهای تحلیل را مرور میکنیم، یک نمونه واقعی از شکست سیل را بررسی میکنیم، و در نهایت چکلیست کاملی برای تیم نگهداری و تعمیرات ارائه میگردد.

مشخص کردن نوع نشت: پلهای، ذرهای، کامل

در تحلیل نشت سیال در سیل، شناخت نوع نشت اولین و مهمترین گام است. شکل نشت میتواند به ما اطلاعات ارزشمندی درباره علت احتمالی مشکل بدهد.

نشت پلهای (Intermittent Leakage)

این نوع نشت، بهصورت متناوب و در فواصل زمانی مختلف رخ میدهد. در بسیاری از موارد، تنها زمانی ظاهر میشود که تجهیز در حالت روشن و تحت بار است.

علل رایج نشت پلهای:

-

- نوسان در دما یا فشار سیستم

-

- ارتعاش لحظهای در محور

-

- تغییرات ناگهانی در ویسکوزیته یا چگالی سیال

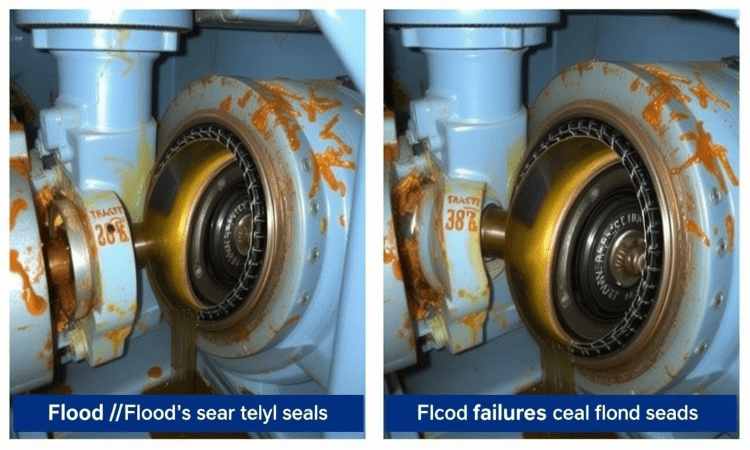

نشت ذرهای یا مهآلود (Spray or Vapor Leakage)

در این حالت، نشت بهصورت ذرات بسیار ریز یا بخار مشاهده میشود. ممکن است حتی در شرایط معمولی سیستم، نشت واضحی نباشد اما در نزدیکی سیل، لایههایی از رسوبات یا لکههای روغنی دیده شود.

علل احتمالی:

-

- ترک مویرگی در سطوح سیل

-

- شکست جزئی O-Ring

-

- حرارت موضعی بیشازحد

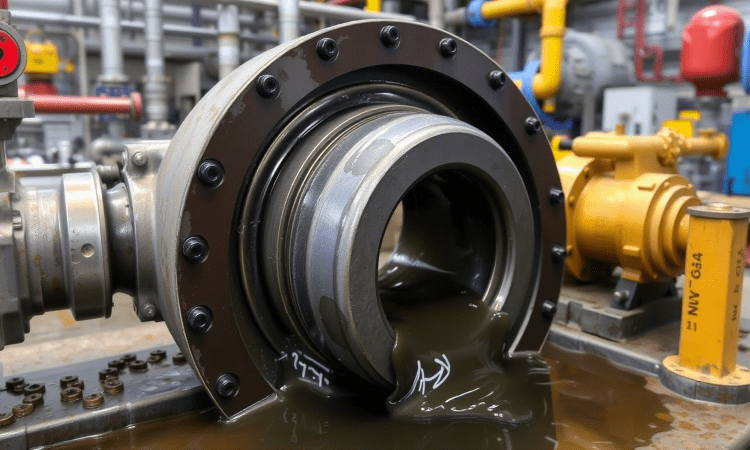

نشت کامل (Catastrophic Leakage)

این حالت شدیدترین نوع نشت است که معمولاً با شکست کامل سیل همراه است. سیال با فشار بالا و بهصورت مداوم خارج میشود.

علل محتمل:

-

- شکستن ناگهانی فنر یا قطعات متحرک سیل

-

- نصب اشتباه یا تراز نامناسب

- برخورد جسم خارجی با سطح سیل

بیشتر بخوانید: نقش سیستمهای خنککننده در افزایش عمر مکانیکال سیل

ابزارهای تحلیل ریشهای مشکل (Root Cause)

برای یافتن دلیل دقیق نشت سیال در سیل، استفاده از ابزارهای تحلیل ریشهای یک ضرورت فنی است. این تحلیلها کمک میکنند تا بهجای درمان سطحی، مشکل را از اساس حل کنیم.

روش “۵ چرا” (5 Whys)

این روش ساده ولی مؤثر، با پرسیدن پنجباره سؤال “چرا؟” به عمق مشکل میرسد. مثال:

-

- چرا سیل نشتی دارد؟ → چون سطح آن ساییده شده.

-

- چرا ساییده شده؟ → چون روانکاری کافی نداشته.

-

- چرا روانکاری نبوده؟ → چون جریان آببند قطع شده.

-

- چرا جریان قطع شده؟ → چون فیلتر بسته بوده.

-

- چرا فیلتر بسته بوده؟ → چون تعمیرات دورهای انجام نشده.

نمودار علت و معلول (Fishbone Diagram)

این ابزار گرافیکی، تمامی احتمالات تأثیرگذار را در یک چارچوب مشخص بررسی میکند:

-

- انسان: خطای تکنسین نصب

-

- ماشین: ارتعاش پمپ

-

- مواد: آلودگی سیال

-

- محیط: دمای بالا

-

- روش: نبود چکلیست نصب

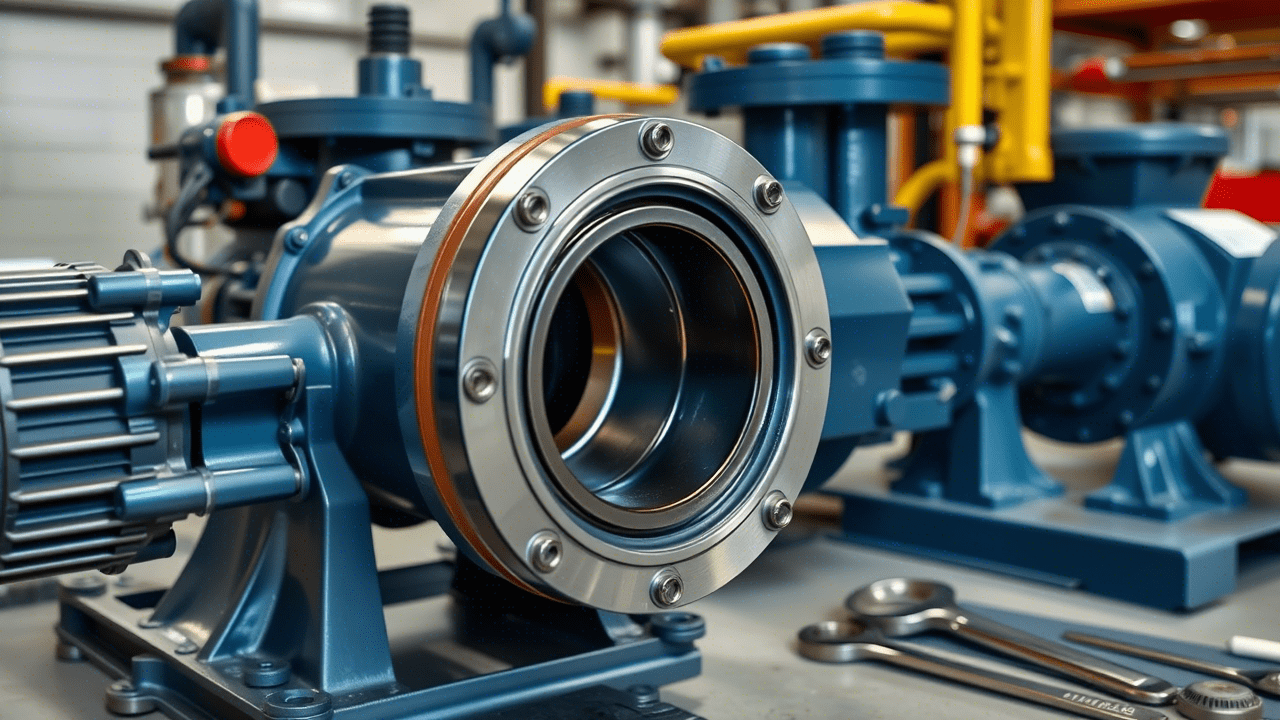

تحلیل بازرسی چشمی و میکروسکوپی

با باز کردن مکانیکال سیل و بررسی دقیق سطوح، فنرها، اورینگها و بخشهای فلزی میتوان نوع ساییدگی، تغییر رنگ یا ترکخوردگی را مشخص کرد. این بررسی اطلاعات دقیقی درباره عامل مکانیکی شکست میدهد.

نمونه واقعی شکست سیل و نحوه اصلاح

برای درک بهتر فرآیند تحلیل، یک نمونه واقعی از شکست مکانیکال سیل در یک پمپ انتقال اسید در یک مجتمع پتروشیمی را بررسی میکنیم.

شرح واقعه:

در واحد انتقال اسید نیتریک، نشتی ناگهانی از سیل ابتدایی پمپ رخ داد. سیال نشت کرده باعث خوردگی فلنج اطراف و آسیب به سیستم کابلکشی نزدیک پمپ شد.

تحلیل انجامشده:

-

- نوع نشت: کامل و ناگهانی

-

- نتیجه بررسی چشمی: شکستن سطح سیل و تغییر شکل O-Ring

-

- تحلیل علت ریشهای:

-

- نصب سیل بدون چک کردن دمای اولیه

-

- قطع جریان آب خنککننده

-

- افزایش دمای موضعی

-

- شکست O-Ring و فنر در اثر تنش حرارتی

-

- تحلیل علت ریشهای:

اقدامات اصلاحی:

-

- بازطراحی سیستم خنککننده سیل

-

- آموزش مجدد تکنسینها

-

- اضافه کردن سنسور دما با آلارم به پمپ

-

- تعریف بازدید دورهای هفتگی

بیشتر بخوانید: 10 اشتباه رایج در نصب مکانیکال سیل و روشهای جلوگیری از آنها

چکلیست بررسی تیم تعمیراتی

تیم نگهداری باید برای بررسی نشت سیال در سیل از یک چکلیست دقیق و مرحلهبهمرحله استفاده کند. این چکلیست باعث صرفهجویی در زمان و افزایش دقت در تحلیل مشکل میشود.

چکلیست پیشنهادی:

- بررسی نوع نشت (پلهای، ذرهای، کامل)

- ثبت شرایط عملیاتی در زمان نشت (دما، فشار، سرعت، سیال)

- بازدید از وضعیت ظاهری سیل و اجزای مرتبط

- بررسی کارکرد سیستم خنککننده یا روانکاری

- تست همراستایی شفت و کوپلینگ

- بررسی لرزش و نویز غیرعادی در تجهیز

- انجام تحلیل ریشهای با ابزارهای RCA

- ثبت گزارش کامل و توصیه فنی

- اصلاحات فوری (در صورت نیاز) و برنامهریزی پیشگیرانه

سخن پایانی

نشت سیال در سیل یکی از رایجترین اما پرهزینهترین مشکلات در واحدهای صنعتی است. این پدیده میتواند ناشی از خطاهای نصب، ضعف طراحی، شرایط غیرعادی فرآیند یا خطاهای انسانی باشد. اما با تحلیل دقیق، شناخت نوع نشت، استفاده از ابزارهای Root Cause و برخورد سیستماتیک، میتوان نهتنها این مشکل را حل کرد بلکه از تکرار آن نیز جلوگیری نمود.

آموزش مناسب تیم تعمیراتی، اجرای بازرسیهای دورهای، طراحی درست سیستمهای خنککننده و ثبت مستندات دقیق، چهار ستون اصلی پیشگیری از شکست مکانیکال سیل هستند. صنعت امروز بیش از هر زمان دیگری نیاز به تحلیل عمیق دارد، نه تعویضهای مکرر و پرهزینه.

سوالات متداول

آیا همه نشتها نشانه خرابی سیل هستند؟

خیر. گاهی نشت ممکن است به دلیل خطا در سیستم خنککاری یا تغییر در خواص سیال باشد، نه خود سیل. تحلیل دقیق الزامی است.

آیا میتوان سیل آسیبدیده را تعمیر کرد یا باید تعویض شود؟

بسته به نوع شکست، برخی قطعات مانند فنر یا اورینگ قابل تعویض هستند، اما در بیشتر موارد تعویض کامل سیل ایمنتر است.

چه مدت بعد از نصب، احتمال نشت اولیه وجود دارد؟

اگر نصب بهدرستی انجام شود، در سیلهای باکیفیت، نباید تا چند هزار ساعت اول نشت مشاهده شود. نشت زودهنگام معمولاً ناشی از خطای نصب یا شرایط غیرعادی فرآیند است.

آیا استفاده از سیل کارتریجی احتمال نشت را کاهش میدهد؟

بله. سیلهای کارتریجی بهدلیل مونتاژ دقیق کارخانهای و طراحی یکپارچه، احتمال خطا در نصب را کاهش داده و ایمنی بیشتری دارند.