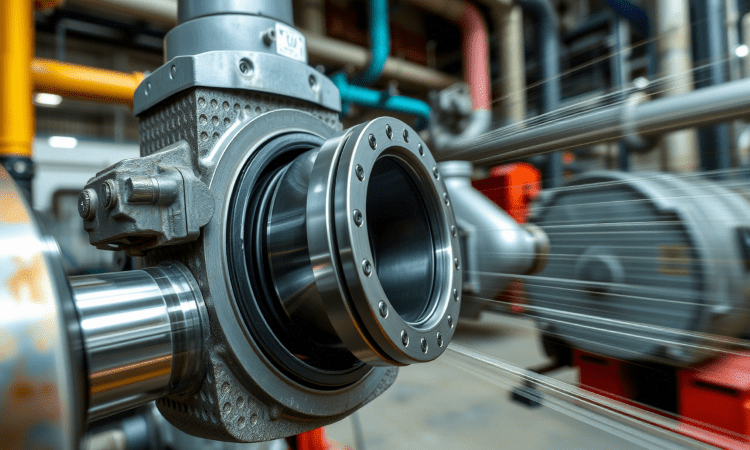

مکانیکال سیل یکی از اجزای حیاتی در پمپها، میکسرها و کمپرسورها به شمار میرود که وظیفه اصلی آن جلوگیری از نشت سیال در قسمتهایی است که شفت دوار از بدنه عبور میکند. یکی از مهمترین عواملی که در انتخاب این قطعه نقش دارد، نوع سیالی است که در سیستم جریان دارد.

انتخاب مکانیکال سیل بر اساس سیال نهتنها بر عملکرد فنی سیستم تأثیر میگذارد، بلکه تعیینکننده عمر مفید تجهیزات، هزینههای نگهداری، و ایمنی فرآیند است. برای مثال، سیالی مثل آب با اسید سولفوریک، یا روغن با متانول تفاوتهای قابلتوجهی در دما، خورندگی، ویسکوزیته و فشار دارند که هرکدام نیاز به طراحی متفاوتی در سیل دارند.

در این مقاله قصد داریم راهنمایی جامع برای انتخاب درست مکانیکال سیل متناسب با نوع سیال ارائه دهیم. از چکلیست فنی پیش از انتخاب تا بررسی متریال، نکات نصب، و راهکارهای جلوگیری از خوردگی، هرآنچه نیاز دارید را با رویکردی کاربردی خواهید یافت.

چکلیست قبل از انتخاب: نوع سیال، دما، فشار، خورندگی

اولین گام برای انتخاب مکانیکال سیل بر اساس سیال بررسی دقیق ویژگیهای شیمیایی و فیزیکی سیال موردنظر است. در این مرحله باید بهصورت ساختاریافته، اطلاعاتی را جمعآوری و تحلیل کنید.

۱. نوع سیال

نوع سیال از نظر ماهیت، یکی از اصلیترین عوامل تعیینکننده در انتخاب مکانیکال سیل است. برای مثال:

- سیالات تمیز (مانند آب صنعتی): نیاز به آببندی سادهتر دارند.

- سیالات چرب یا روغنی: خاصیت روانکاری بهتری دارند اما ممکن است باعث انباشت لجن شوند.

- سیالات شیمیایی و خورنده: مانند اسیدها و بازها که به متریال حساس هستند.

- سیالات با ذرات جامد: مانند دوغاب یا آبنمک که باعث سایش بیشتر سیل میشوند.

۲. دمای سیال

افزایش دما میتواند باعث تبخیر لایه نازک روانکننده بین سطح سیل شود، موجب افزایش اصطکاک، تغییر خواص الاستومر و در نهایت نشت یا شکست سیل گردد.

۳. فشار کاری

فشار بالا، بهویژه اگر با دمای بالا همراه باشد، نیازمند استفاده از مکانیکال سیلهای چندفنره یا کارتریجی با سیستم خنککننده و محافظت اضافی است.

۴. خورندگی و خاصیت شیمیایی

سیالات خورنده مانند اسیدها یا بازهای قوی ممکن است به سطوح سیل، اورینگها و حتی فنرها آسیب وارد کنند. در این شرایط باید از متریالهای مقاوم به خوردگی استفاده شود.

بیشتر بخوانید: تاثیر ارتعاشات بالای موتور بر عملکرد مکانیکال سیل و راه حلها

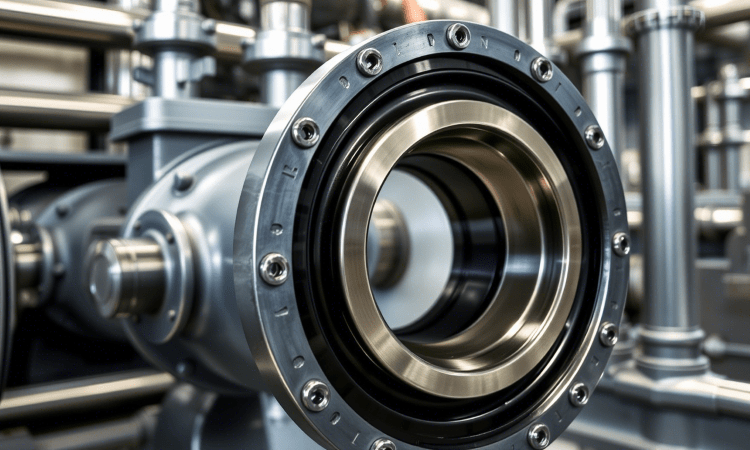

جنس بدنه و آببندی: مقایسه سرامیک، کاربید سیلیکون، گرافیت

یکی از مهمترین بخشهای تصمیمگیری در انتخاب مکانیکال سیل بر اساس سیال، انتخاب جنس مناسب برای سطوح آببند و بدنه سیل است. این متریالها باید مقاومت فیزیکی، شیمیایی و حرارتی متناسب با سیال مورد استفاده را داشته باشند.

سرامیک (Ceramic)

مزایا:

- مقاومت خوب در برابر سایش

- پایداری در دماهای متوسط

- مناسب برای آب و سیالات نسبتاً خنثی

معایب:

- شکنندگی بالا در مقابل ضربه

- مقاومت پایین در برابر شوک حرارتی

کاربید سیلیکون (Silicon Carbide)

مزایا:

- مقاومت بسیار بالا در برابر خوردگی شیمیایی

- رسانش حرارتی بالا

- مناسب برای سیالات خورنده یا دمای بالا

معایب:

- قیمت بالا

- سختی بالا که در نصب نیاز به دقت دارد

گرافیت کربنی (Carbon Graphite)

مزایا:

- اصطکاک پایین

- قابلیت روانکاری داخلی

- مناسب برای کاربردهای خشک یا کمروانکار

معایب:

- مقاومت کمتر در برابر سیالات اکسیدکننده

- محدودیت در فشار بالا

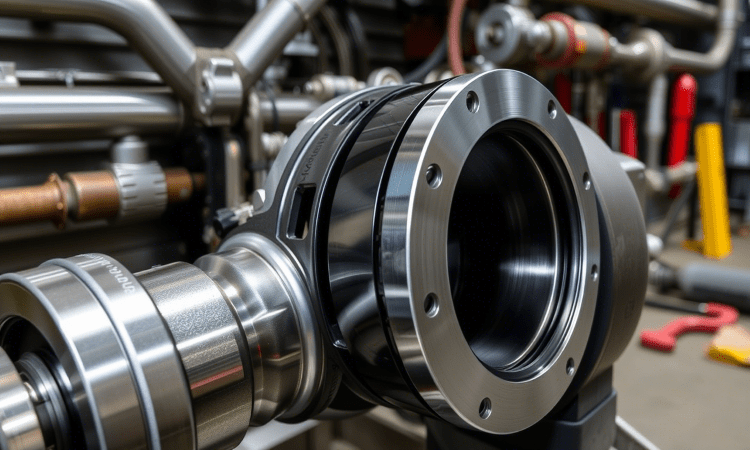

نکات نصب برای هر سیال: آب، روغن، اسید

در زمان نصب مکانیکال سیل، توجه به ویژگیهای فیزیکی و شیمیایی سیال باعث افزایش طول عمر و کاهش احتمال نشت میشود. در ادامه، نکات نصب برای سه گروه پرکاربرد از سیالات را بررسی میکنیم.

آب

- از اورینگهای مقاوم به هیدرولیز مانند EPDM استفاده شود.

- سیلهای تکفنره ساده با سطح سرامیکی یا کربنی اغلب کافی هستند.

- سیستم خنککننده معمولاً لازم نیست، مگر در دمای بالاتر از ۸۰ درجه.

روغن

- بهدلیل خاصیت روانکاری، امکان افزایش طول عمر سیل وجود دارد.

- باید از متریالی استفاده شود که در برابر گرانروی بالا و دمای مداوم مقاوم باشد (مانند گرافیت +SS316).

- نصب دقیق و جلوگیری از انباشت لجن در اطراف سیل ضروری است.

اسید

- استفاده از کاربید سیلیکون یا آلیاژ Hastelloy برای سطوح تماس

- استفاده از اورینگهایی مانند Viton یا Kalrez برای مقاومت در برابر خورندگی

- سیستم فلاشینگ برای جلوگیری از تجمع اسید خورنده در محل سیل بسیار توصیه میشود

بیشتر بخوانید: 10 اشتباه رایج در نصب مکانیکال سیل و روشهای جلوگیری از آنها

جلوگیری از خوردگی الکتروشیمیایی

یکی از مشکلاتی که در بسیاری از سیستمهای پمپاژ صنعتی دیده میشود، خوردگی الکتروشیمیایی است؛ پدیدهای که بر اثر تفاوت پتانسیل الکتریکی بین اجزای فلزی در مجاورت سیال هدایتکننده (مثل آب شور یا اسید) بهوجود میآید.

راهکارهای عملی برای جلوگیری:

- انتخاب متریال همپتانسیل: استفاده از فلزاتی که نزدیکترین پتانسیل خوردگی را دارند (مثلاً ترکیب SS316 با Hastelloy).

- استفاده از انودهای فداشونده: برای منحرف کردن جریان الکترولیتی به سمت قطعهای که ارزانتر و قابل تعویض است.

- جداسازی الکتریکی قطعات: استفاده از واشرهای نارسانا بین اتصالات فلزی.

- پوششدهی داخلی سیل: با لایههای مقاوم مانند Teflon یا اپوکسی صنعتی برای کاهش هدایت الکترونیکی

سخن پایانی

انتخاب مکانیکال سیل بر اساس سیال استفادهشده، تنها یک تصمیم فنی نیست، بلکه بخشی از استراتژی کلی مدیریت نگهداری و بهرهوری سیستم است. اگر سیال بهدرستی تحلیل نشود یا انتخاب سیل صرفاً بر اساس قیمت صورت گیرد، مشکلاتی نظیر نشت، سایش سریع، خوردگی، و حتی خرابی کامل سیستم امری اجتنابناپذیر خواهد بود.

با استفاده از چکلیستهای دقیق، انتخاب آگاهانه متریال، رعایت نکات نصب متناسب با نوع سیال و اجرای اقدامات ضدخوردگی، میتوان بهصورت مؤثری طول عمر مکانیکال سیل را افزایش داد و هزینههای نگهداری را به حداقل رساند.

سوالات متداول

آیا میتوان از یک نوع مکانیکال سیل برای همه سیالات استفاده کرد؟

خیر. ویژگیهای شیمیایی و فیزیکی هر سیال متفاوت است و باید سیل متناسب با آن انتخاب شود. استفاده اشتباه از سیل میتواند منجر به نشت و خرابی سریع شود.

بهترین سیل برای اسیدها چیست؟

سیلهایی با سطوح کاربید سیلیکون یا کربن گرافیت، همراه با اورینگهای Viton یا Kalrez، و بدنه Hastelloy یا Alloy 20 بهترین عملکرد را دارند.

تفاوت میان سیلهای مخصوص آب و روغن چیست؟

سیلهای آب اغلب نیاز به تحمل فشار بالا و دمای پایین دارند و متریال آنها ارزانتر است. اما سیلهای مخصوص روغن باید در برابر گرانروی بالا، دمای زیاد و ایجاد لجن مقاوم باشند.

آیا خوردگی الکتروشیمیایی در همه محیطها رخ میدهد؟

خیر. این نوع خوردگی بیشتر در محیطهای با سیالات رسانا مانند آب شور، اسیدها یا محیطهایی با اختلاف پتانسیل الکتریکی بالا دیده میشود.