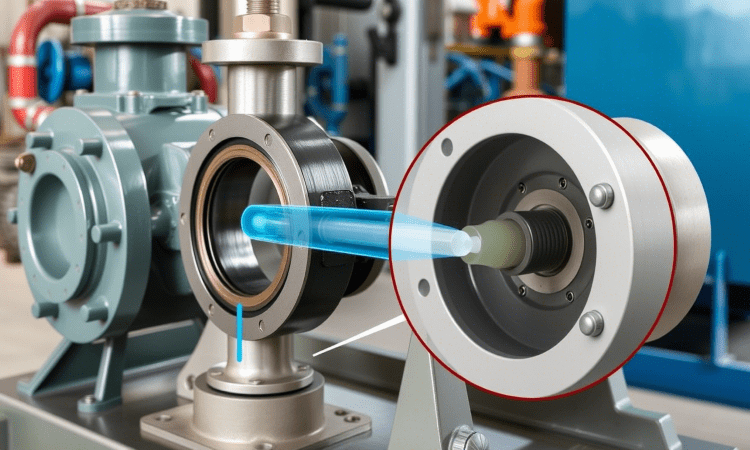

مکانیکال سیل بهعنوان یکی از اجزای کلیدی در پمپهای صنعتی، وظیفه آببندی میان شفت گردان و محفظه پمپ را بر عهده دارد. این قطعه در عین کوچکی، نقشی بزرگ در حفظ ایمنی، راندمان و تداوم تولید ایفا میکند. اما یکی از رایجترین مشکلاتی که صنایع با آن مواجهاند، نشت مکانیکال سیل است؛ پدیدهای که در نگاه اول ممکن است جزئی به نظر برسد، ولی در عمل میتواند باعث توقف خط تولید، آلودگی زیستمحیطی، افزایش مصرف انرژی و هزینههای هنگفت تعمیراتی شود.

با توجه به اهمیت این موضوع، سوال کلیدی این است: چگونه میتوان از نشت مکانیکال سیل جلوگیری کرد؟

پاسخ در یک کلمه خلاصه میشود: «پیشگیری». پیشگیری یعنی اتخاذ مجموعهای از اقدامات منظم، هوشمندانه و علمی شامل پایش لرزش، دما، فشار، استفاده از فناوریهای دیجیتال، آموزش کارکنان و مدیریت بهینه هزینهها.

در ادامه، راهکارهای اثربخش برای جلوگیری از نشت مکانیکال سیل در پمپهای صنعتی را در قالب چند محور اصلی بررسی میکنیم.

چکلیست ماهانه تعمیرات: لرزشسنجی، دما، فشار

پیشگیری از نشت مکانیکال سیل، بدون اجرای برنامهریزی نگهداری منظم و استاندارد ممکن نیست. یکی از مهمترین ابزارها در این مسیر، چکلیستهای ماهانه و دورهای برای بازرسیهای پیشگیرانه است.

لرزشسنجی (Vibration Analysis)

لرزشهای غیرمعمول در شفت یا بدنه پمپ از اولین نشانههای اختلال در عملکرد مکانیکال سیل هستند. با استفاده از ابزارهای لرزشسنج، میتوان این ارتعاشات را قبل از آسیب رسیدن به سیل شناسایی کرد.

-

- بررسی ارتعاش در ۳ محور (محوری، شعاعی، زاویهای)

-

- مقایسه مقادیر با آستانه مجاز توصیهشده توسط سازنده

اندازهگیری دمای موضعی

دمای بالای غیرمجاز، منجر به تبخیر سیال روانکننده و سایش سریع سطوح آببند میشود. افزایش ناگهانی دما معمولاً نشاندهنده قطع جریان خنککننده یا اصطکاک بیشازحد است.

-

- کنترل دمای بدنه پمپ و محفظه سیل

-

- استفاده از ترموکوپل یا سنسور مادونقرمز

بررسی فشار ورودی و خروجی

کاهش یا افزایش ناگهانی فشار، ممکن است باعث نشت یا ترک برداشتن سیل شود. تغییرات فشار نشاندهنده انسداد مسیر، خرابی ولو یا اشکال در پمپاژ است

-

- ثبت فشار با مانومتر دقیق

-

- بررسی نوسانات با نمودار هفتگی یا ماهانه

نرمافزار مانیتورینگ و IoT: سنسورهای آنلاین، هشدار خودکار

در دنیای امروز، تنها راهکار هوشمند برای جلوگیری از نشت مکانیکال سیل استفاده از فناوریهای نوین مانیتورینگ لحظهای و اینترنت اشیا (IoT) است. این سیستمها امکان پایش دائمی عملکرد پمپ و سیل را فراهم کرده و در صورت بروز هرگونه انحراف، هشدار فوری ارسال میکنند.

سنسورهای هوشمند نصبشده روی تجهیزات:

-

- سنسور دما: برای رصد مداوم افزایش حرارت

-

- سنسور لرزش: تشخیص تغییرات ناگهانی ارتعاش

-

- سنسور نشت: تشخیص وجود سیال در خارج از مسیر معمول

-

- سنسور فشار: تحلیل پویای تغییرات فشاری

اتصال به نرمافزارهای مانیتورینگ:

-

- داشبورد مدیریتی برای ثبت و تحلیل دادهها

-

- هشدار از طریق پیامک یا اپلیکیشن در صورت عبور از آستانهها

-

- قابلیت تحلیل آماری برای پیشبینی خرابی آینده

مزیت مهم: استفاده از سیستمهای مانیتورینگ آنلاین، به جای واکنش پس از خرابی، امکان پیشبینی شکست مکانیکال سیل را فراهم میکند.

بیشتر بخوانید: مزایا و معایب مکانیکال سیل تکفنره در مقایسه با چندفنره

برنامه آموزشی تیم فنی: گامهای استاندارد بازرسی

حتی بهترین تجهیزات و پیشرفتهترین سیستمهای کنترلی، در صورت آموزش ندیدن اپراتورها و تکنسینها، کارایی خود را از دست میدهند. یکی از پایههای مهم در جلوگیری از نشت مکانیکال سیل، آموزش مستمر تیم فنی است.

موضوعات کلیدی در برنامههای آموزشی:

1. شناسایی علائم اولیه نشت

-

- لکههای رطوبتی، مه گرفتگی، تغییر رنگ قطعات مجاور سیل

2. روشهای صحیح نصب سیل

-

- استفاده از ابزار مخصوص، همراستاسازی دقیق، جلوگیری از تماس دست با سطح سیل

3. تحلیل خرابیهای قبلی

-

- بررسی نمونههای شکست قبلی در محل کار و تحلیل علل فنی

4. اجرای چکلیستهای بازرسی

-

- آموزش عملی استفاده از چکلیستهای هفتگی و ماهانه

مزیت اجرای برنامه آموزشی:

-

- کاهش خطای انسانی در نصب و تعمیر

-

- افزایش عمر مفید مکانیکال سیل

-

- افزایش سطح پاسخگویی پرسنل هنگام بروز نشتی

هزینه مقایسه: نگهداری پیشگیرانه با تعمیرات اضطراری

یکی از سوالاتی که اغلب مدیران فنی مطرح میکنند این است: آیا اجرای برنامه نگهداری پیشگیرانه هزینهبر نیست؟ پاسخ اینجاست: نهتنها هزینهبر نیست، بلکه در بلندمدت بهصرفهترین انتخاب ممکن است.

مقایسه هزینهها:

| نوع اقدام | هزینه تقریبی | توضیحات |

| بازرسی ماهانه سیل | پایین | زمان و نیروی انسانی کم موردنیاز |

| تعویض سیل قبل از خرابی | متوسط | هزینه قطعه + زمان توقف برنامهریزیشده |

| شکست سیل و توقف اضطراری | بسیار بالا | آسیب به تجهیز، توقف تولید، خرابی سیستم کنترل، آلودگی زیستمحیطی |

نتیجهگیری اقتصادی:

نگهداری پیشگیرانه ۷۰٪ ارزانتر از هزینههای ناشی از شکست اضطراری مکانیکال سیل است.

سخن پایانی

جلوگیری از نشت مکانیکال سیل در پمپهای صنعتی یک هدف مهم و قابل دستیابی است، اما تنها با اقدامات تصادفی و واکنشی نمیتوان به آن رسید. مسیر درست، اجرای نگهداری پیشگیرانه، استفاده از فناوریهای دیجیتال، ارتقاء سطح دانش تیم تعمیرات، و تحلیل اقتصادی دقیق است.

با استفاده از چکلیستهای ماهانه، پایش هوشمند آنلاین، آموزش پرسنل و مدیریت صحیح منابع، میتوان جلوی بسیاری از خرابیهای ناگهانی را گرفت. مکانیکال سیلها، اگر در شرایط ایدهآل نصب و نگهداری شوند، نهتنها نشت نخواهند داشت، بلکه عمر طولانی و پایداری بالا خواهند داشت.

سوالات متداول

آیا نصب سنسور نشت برای همه پمپها ضروری است؟

اگر پمپ در محیطهای حساس یا با سیالات خطرناک کار میکند، بله. در دیگر موارد هم توصیه میشود برای پیشگیری از نشتی پنهان، نصب شود.

چه مدت یکبار باید سیل بررسی شود؟

بازرسی هفتگی ظاهری و بررسی فنی دقیق ماهانه برای اغلب پمپهای صنعتی کافی است.

آیا فقط ارتعاش عامل نشت است؟

خیر. نشت ممکن است ناشی از دما، فشار، سیال خورنده، خطای نصب، سایش سیل یا حتی خطای اپراتور باشد.

استفاده از نرمافزارهای پایش چقدر در کاهش نشت مؤثر است؟

تحقیقات نشان دادهاند که سیستمهای مانیتورینگ آنلاین میتوانند تا ۸۰٪ از موارد نشت زودهنگام را قبل از بروز آسیب تشخیص دهند.