کمپرسورها و پمپ ها از تجهیزات حیاتی در صنایع مختلف از جمله نفت، گاز، پتروشیمی و نیروگاه ها هستند که وظیفه انتقال سیالات و گازها را بر عهده دارند. یکی از اجزای کلیدی در عملکرد مطمئن این دستگاه ها، سیل ها هستند که وظیفه جلوگیری از نشتی سیال یا گاز را بر عهده دارند. خرابی یا فرسودگی سیل ها می تواند منجر به کاهش راندمان، توقف ناگهانی تجهیزات و حتی حوادث صنعتی شود.

بنابراین شناخت مراحل تعمیر سیل های کمپرسور و پمپ و اجرای درست آن، نقش مهمی در تضمین عملکرد پایدار و ایمن این تجهیزات دارد. در راستای خدمات تعمیر مکانیکال سیل با ما در تماس باشید.

در این مقاله به صورت کامل و تشریحی به فرآیند تعمیر سیل های کمپرسور و پمپ؛ از بازبینی تا نصب مجدد پرداخته می شود و تمام نکات مهم در این حوزه بررسی خواهد شد.

مراحل گام به گام تعمیر

فرآیند تعمیر سیل های کمپرسور و پمپ شامل مراحل دقیق و حساس است که باید با دقت بالا و توسط نیروی متخصص انجام شود. این مراحل به شرح زیر است:

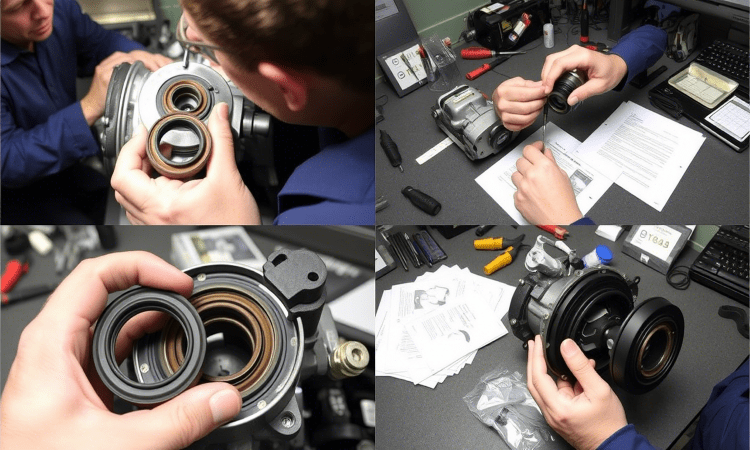

بازبینی اولیه و بررسی وضعیت سیل

اولین قدم در تعمیر سیل ها، بازبینی اولیه است. در این مرحله باید دستگاه خاموش و ایمن سازی شود تا امکان باز کردن آن بدون خطر فراهم شود. سپس سیل به دقت از روی پمپ یا کمپرسور باز شده و به صورت چشمی و ابزاری وضعیت سطوح آب بندی، فنرها و الاستومرها بررسی می شود.

علائمی مانند خوردگی، فرسایش سطح، تغییر رنگ، ترک یا پارگی قطعات الاستومری از نشانه های اصلی نیاز به تعمیر یا تعویض سیل هستند.

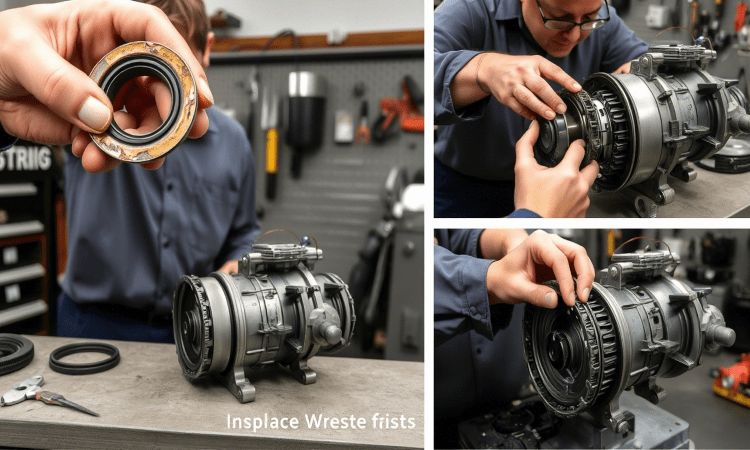

پاک سازی کامل اجزا

پس از باز کردن سیل، تمام قطعات باید به دقت پاک سازی شوند. استفاده از حلال های مناسب برای زدودن رسوبات، ذرات جامد و باقی مانده های سیال، اهمیت ویژه ای دارد. همچنین سطح شفت و بدنه نیز باید کاملاً تمیز باشد تا از ایجاد خراش یا آسیب در زمان نصب جلوگیری شود.

تعویض قطعات فرسوده

در مرحله بعد، قطعاتی که دچار فرسودگی یا آسیب شده اند مانند فنر، رینگ های گرافیتی یا الاستومرها باید با قطعات جدید جایگزین شوند. این مرحله نیازمند دقت بالا است زیرا استفاده از قطعات غیراستاندارد یا متفرقه می تواند موجب نشتی زودهنگام شود.

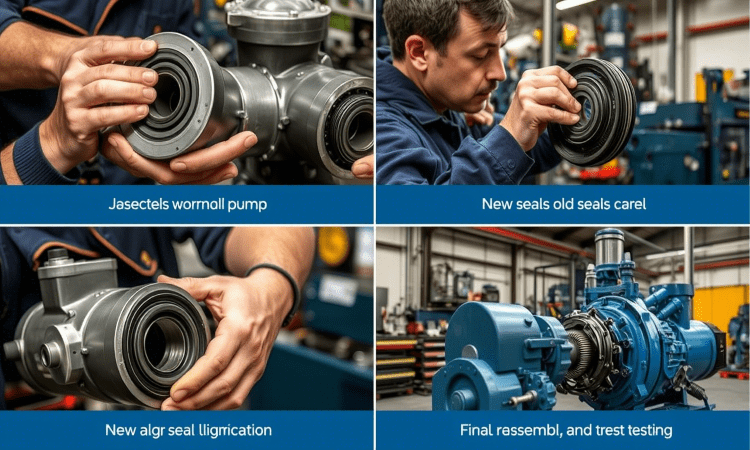

مونتاژ دقیق سیل

پس از آماده سازی قطعات، سیل باید با رعایت دستورالعمل های سازنده و به صورت دقیق مونتاژ شود. رعایت تلرانس ها و موقعیت گذاری صحیح فنرها و حلقه های آب بندی در این مرحله اهمیت زیادی دارد.

بیشتر بخوانید: چگونه از نشت مکانیکال سیل در پمپهای صنعتی جلوگیری کنیم؟

ابزارهای مورد نیاز و نکات ایمنی

برای اجرای صحیح فرآیند تعمیر سیل های کمپرسور و پمپ، استفاده از ابزارهای تخصصی و رعایت نکات ایمنی الزامی است.

ابزارهای مورد نیاز

- ابزار مخصوص باز و بسته کردن مهره ها و فلنج ها

- گیره های مخصوص نگهداری شفت و اجزا

- ابزار اندازه گیری دقیق مانند کولیس و میکرومتر برای بررسی تلرانس ها

- حلال های پاک کننده صنعتی

- ست کامل آچار آلن و آچارهای استاندارد

نکات ایمنی

رعایت موارد زیر برای ایمنی فردی و عملکرد صحیح سیستم پس از تعمیر ضروری است:

- خاموش کردن کامل دستگاه و اطمینان از قطع جریان سیال یا گاز پیش از باز کردن قطعات

- استفاده از تجهیزات حفاظت فردی مانند دستکش، عینک ایمنی و لباس کار مناسب

- جلوگیری از وارد شدن ضربه به قطعات حساس در زمان باز کردن یا مونتاژ

- رعایت دستورالعمل های سازنده برای اعمال گشتاورهای صحیح به مهره ها و پیچ ها

بیشتر بخوانید: مزایا و معایب مکانیکال سیل تکفنره در مقایسه با چندفنره

تست های عملکرد پس از تعمیر

پس از تکمیل فرآیند تعمیر و نصب مجدد سیل، انجام تست های عملکردی اهمیت ویژه ای دارد زیرا این تست ها تضمین می کنند که تعمیر به درستی انجام شده است و نشتی یا عملکرد غیرعادی در سیستم وجود ندارد.

تست فشار

یکی از مهم ترین تست ها، تست فشار است که در آن دستگاه تحت فشار عملیاتی و حتی بالاتر از فشار کاری عادی قرار می گیرد تا از عدم نشتی سیل اطمینان حاصل شود. این تست معمولاً به مدت زمان مشخص و تحت نظارت مستقیم انجام می شود.

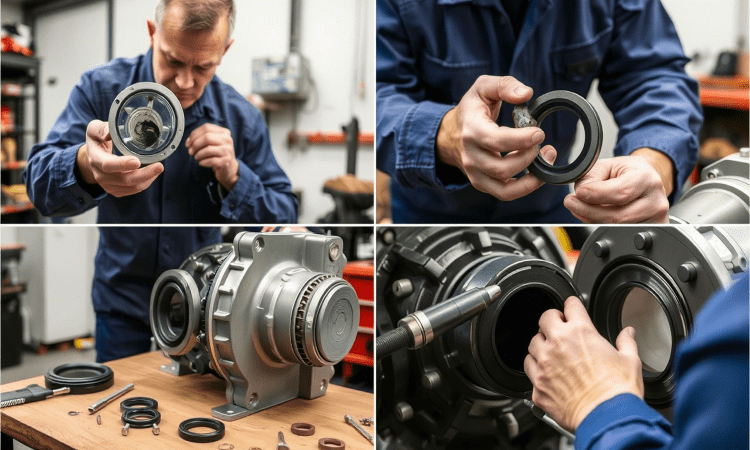

تست نشتی

در این تست از سیال معمول یا سیال تست (مانند نیتروژن) استفاده می شود تا کوچک ترین نشتی احتمالی شناسایی شود. ابزارهایی مانند نشت یاب گاز یا مشاهده بصری از محل سیل به کار گرفته می شوند.

تست عملکرد مکانیکی

عملکرد نرم شفت و عدم ایجاد صدای غیرعادی یا لرزش پس از تعمیر، از دیگر نشانه های صحیح بودن فرآیند تعمیر است. باید موتور کمپرسور یا پمپ در شرایط عملیاتی راه اندازی شود و عملکرد کلی دستگاه مورد ارزیابی قرار گیرد.

بیشتر بخوانید: Dry Gas Seal چیست و چرا در کمپرسورها ضروری است؟

اهمیت آموزش نیروی انسانی در تعمیر سیل ها

یکی از مهم ترین عوامل در تضمین موفقیت تعمیرات سیل های کمپرسور و پمپ، مهارت و آگاهی نیروی انسانی است. استفاده از افراد آموزش دیده که با نحوه عملکرد سیل ها، تلرانس ها، نوع مواد و نحوه نصب و مونتاژ آشنایی کامل دارند، مانع از بروز خطاهای پرهزینه می شود.

آموزش مستمر تکنسین ها در زمینه استانداردهای روز دنیا، به کارگیری روش های صحیح بازبینی و تعمیر، و آشنایی با دستورالعمل های هر برند، می تواند نقش تعیین کننده ای در کاهش نرخ خرابی و افزایش عمر مفید سیل ها داشته باشد.

عوامل مؤثر بر عمر مفید سیل های کمپرسور و پمپ

طول عمر سیل ها تحت تاثیر عوامل متعددی است که شناخت این عوامل به بهره برداری بهتر و کاهش هزینه های نگهداری کمک می کند.

کیفیت سیال عبوری

وجود ذرات معلق، خورندگی یا دمای بالا در سیال عبوری باعث کاهش سریع تر عمر سیل ها می شود.

شرایط نصب

نصب ناصحیح، اعمال بارهای ناخواسته یا عدم هم محوری شفت از دلایل اصلی خرابی زودرس سیل ها است.

شرایط کاری

راه اندازی و خاموش کردن های مکرر، تغییرات ناگهانی فشار و دما یا کارکرد در خارج از محدوده طراحی شده می تواند عمر سیل ها را کاهش دهد.

سخن پایانی

در جمع بندی می توان گفت که فرآیند تعمیر سیل های کمپرسور و پمپ؛ از بازبینی تا نصب مجدد یک فرآیند تخصصی و حساس است که نیاز به دقت بالا، استفاده از ابزارهای مناسب و رعایت کامل نکات ایمنی دارد. اجرای صحیح مراحل تعمیر و انجام تست های دقیق پس از نصب مجدد، تضمین کننده عملکرد پایدار و ایمن کمپرسورها و پمپ ها در صنایع مختلف خواهد بود.

همچنین اهمیت آموزش و مهارت نیروی انسانی و شناخت عوامل مؤثر بر عمر مفید سیل ها، در کاهش نرخ خرابی و افزایش بهره وری تجهیزات بسیار مهم است.

سوالات متداول

- مهم ترین علائم خرابی سیل های کمپرسور و پمپ چیست؟

نشتی سیال یا گاز، کاهش راندمان پمپ یا کمپرسور و ایجاد صداهای غیرعادی از مهم ترین علائم خرابی سیل ها هستند. - آیا همه سیل ها قابل تعمیر هستند؟

بسته به نوع آسیب و وضعیت کلی سیل، برخی سیل ها قابل تعمیر بوده و برخی نیازمند تعویض کامل هستند. - ابزارهای تخصصی مورد نیاز برای تعمیر سیل ها کدامند؟

ابزارهایی مانند آچارهای استاندارد، ابزار اندازه گیری دقیق، گیره های مخصوص و حلال های پاک کننده از ابزارهای اصلی هستند. - چه زمانی تست عملکرد پس از تعمیر الزامی است؟

تست عملکرد بلافاصله پس از تعمیر و پیش از بازگرداندن دستگاه به سرویس الزامی است تا از رفع کامل نشتی و عملکرد صحیح اطمینان حاصل شود. - چه عواملی باعث افزایش عمر سیل ها می شود؟

نصب صحیح، استفاده از قطعات استاندارد، کیفیت مناسب سیال عبوری و نگهداری منظم از عوامل مؤثر در افزایش عمر سیل ها هستند.