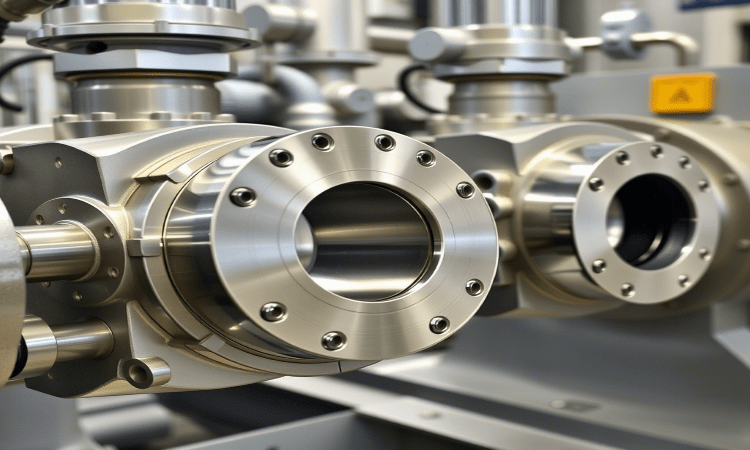

در سیستمهای پمپاژ و تجهیزات دوار، مکانیکال سیل نقش حیاتی در جلوگیری از نشت سیالات، افزایش ایمنی و حفظ راندمان عملکرد دارد. اما همانطور که این قطعه در قلب سیستم قرار دارد، فشار زیادی نیز متحمل میشود. اصطکاک میان سطوح آببند، یکی از اصلیترین عوامل تخریب مکانیکال سیل است. هرچه اصطکاک بیشتر باشد، گرما، سایش و استهلاک سریعتر اتفاق میافتد. بنابراین، کاهش اصطکاک مکانیکال سیل یک موضوع فنی کلیدی در مهندسی نگهداری و طراحی است.

در گذشته، راهکارهای کاهش اصطکاک بیشتر به انتخاب مواد خلاصه میشد. اما امروزه، با پیشرفت فناوریهای مواد، طراحی سطح، پوششدهی صنعتی و روانکاری مهندسیشده، امکان دستیابی به سطحی از عملکرد فراهم شده که عمر مفید مکانیکال سیل را بهطور چشمگیر افزایش میدهد.

در این مقاله به بررسی دقیقترین روشهای نوین برای کاهش اصطکاک و افزایش عمر مکانیکال سیل میپردازیم. این روشها شامل استفاده از روانکنندههای پیشرفته، پوششهای ضدسایش، بهینهسازی طراحی سطح، و بررسی یک مطالعه موردی واقعی هستند.

روانکنندههای پیشرفته: انواع سینتتیک، نیمهسنتتیک

یکی از سادهترین اما مؤثرترین روشها برای کاهش اصطکاک مکانیکال سیل، استفاده از روانکنندههای باکیفیت و متناسب با شرایط عملیاتی است. امروزه روانکنندهها به دستههای متنوعی تقسیم میشوند که بسته به نوع فرآیند، فشار، دما و ترکیب شیمیایی سیال انتخاب میشوند.

روانکنندههای سینتتیک (Synthetic)

روغنهای کاملاً مهندسیشدهای هستند که از پایههای شیمیایی سنتز میشوند. این نوع روانکنندهها تحمل دمای بالا، پایداری طولانیتر و مقاومت بیشتر در برابر اکسید شدن دارند.

ویژگیهای کلیدی روانکنندههای سینتتیک:

- ویسکوزیته پایدار در طیف دمایی گسترده

- مقاومت بالا در برابر اکسیداسیون و تشکیل لجن

- کاهش چشمگیر سایش در سیلهای با دور بالا

روانکنندههای نیمهسنتتیک (Semi-synthetic)

ترکیبی از روغنهای پایه معدنی و افزودنیهای مهندسیشده هستند. این نوع روانکنندهها برای کاربردهایی با فشار و دمای متوسط بسیار مناسباند و هزینه پایینتری نسبت به نوع کاملاً سینتتیک دارند.

مزایای کلان استفاده از روانکنندههای پیشرفته:

- کاهش اصطکاک مکانیکال سیل تا ۴۰٪

- کاهش احتمال نشت به دلیل تبخیر کمتر

- افزایش عمر کاری میان دو تعمیر

بیشتر بخوانید: نقش سیستمهای خنککننده در افزایش عمر مکانیکال سیل

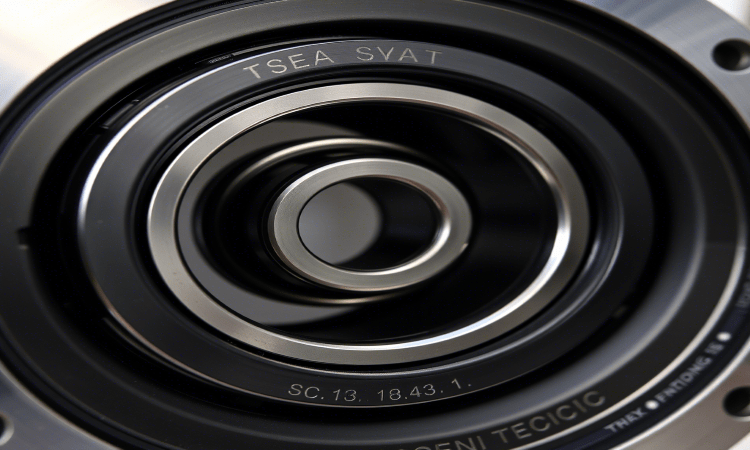

پوششهای ضدسایش: DLC، Teflon، Diamond like carbon

در شرایطی که روانکار به تنهایی کافی نیست یا به دلیل ماهیت سیال، تماس سطحی زیاد اجتنابناپذیر است، از پوششهای ضدسایش برای کاهش اصطکاک مکانیکال سیل استفاده میشود. این پوششها اغلب روی سطوح داخلی مکانیکال سیل اعمال میشوند.

DLC یا Diamond Like Carbon

پوششهای DLC از لحاظ ساختاری شبیه الماس هستند و دارای سختی بالا و ضریب اصطکاک بسیار پاییناند

ویژگیها:

- بسیار سخت (نزدیک به الماس)

- مقاوم در برابر خوردگی شیمیایی

- مناسب برای محیطهای خشک یا دارای سیالات تهاجمی

پوشش تفلون (PTFE)

پوششی با ضریب اصطکاک فوقالعاده پایین که در بسیاری از تجهیزات حساس صنعتی استفاده میشود.

موارد کاربرد:

- پمپهای صنایع غذایی، دارویی

- سیستمهای با نیاز به شستوشوی آسان

- کاربردهایی با دمای پایین تا متوسط

دیگر پوششهای مدرن:

- TiN (نیترید تیتانیوم)

- MoS₂ (مولیبدن دیسولفید)

- سیلیکون کاربید با روکش سرامیکی

نتیجه: استفاده از این پوششها باعث کاهش چشمگیر اصطکاک، کاهش سایش، و افزایش مقاومت در برابر خوردگی میشود.

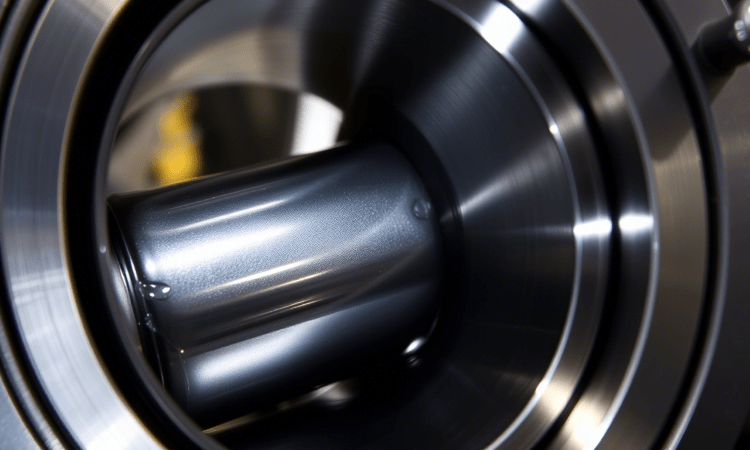

طراحیهای سطوح اصطکاک پایین: فلانژ، شیار

مهندسی سطح یکی از پیشرفتهترین روشهای کاهش اصطکاک مکانیکال سیل است. بسیاری از تولیدکنندگان امروزی علاوه بر بهبود مواد و روانکننده، به طراحی ساختاری سطح توجه زیادی دارند.

- طراحی فلانژهای صیقلی و پولیششده

فلانژهایی که با فرآیندهای پولیش مکانیکی و شیمیایی اصلاح شدهاند، دارای زبری بسیار پایینتری هستند. این زبری کمتر، باعث شکلگیری بهتر لایه روانکننده و کاهش تماس مستقیم سطحی میشود.

- شیارهای میکرومتری روی سطح تماس

مهندسان سطح از شیارهای کنترلشده برای ایجاد لایهای از سیال بین سطوح استفاده میکنند. این شیارها نقش بالشتک سیال را ایفا کرده و از اصطکاک فلز با فلز جلوگیری میکنند.

- استفاده از هندسههای خاص

طراحی منحنیها، قوسها، و سطوح با سطح تماس کمتر، باعث توزیع یکنواخت فشار و در نتیجه کاهش نقطهای اصطکاک میشود. برای کسب اطلاعات بیشتر از طراحی مکانیکال سیل بورگمن، تریسان و روبین کلیک کنید.

بیشتر بخوانید: مواد اولیه مورد نیاز ساخت انواع مکانیکال سیل

مطالعه موردی

پروژه: کاهش خرابی مکانیکال سیل در پمپهای آبشیرینکن یک نیروگاه جنوب کشور

مشکل:

مکانیکال سیلها هر دو ماه نیاز به تعویض داشتند. عامل اصلی، سایش شدید سطح و بالا رفتن دمای موضعی به بیش از ۹۵ درجه سانتیگراد بود. اصطکاک زیاد بین سطوح سیل علت اصلی مشکل شناسایی شد.

اقدامات انجامشده:

- جایگزینی روانکننده معدنی با نوع سینتتیک مقاوم به حرارت

- استفاده از پوشش DLC روی سطح حلقه ثابت و متحرک

- طراحی مجدد سطح آببند با شیارهای میکرومتری جهت جریان بهتر روانکننده

نتایج بهدستآمده:

- کاهش دمای سطح سیل تا ۵۸ درجه

- افزایش دوره سرویسدهی از ۲ ماه به ۹ ماه

- کاهش ۷۰٪ هزینههای مرتبط با خرابی و توقف خط تولید

سخن پایانی

کاهش اصطکاک مکانیکال سیل نه یک گزینه اختیاری، بلکه یک الزام برای افزایش طول عمر، بهرهوری و ایمنی تجهیزات صنعتی است. با ترکیب دانش مهندسی سطح، روانکاری پیشرفته و طراحی هوشمند، میتوان سیلهایی ساخت که نهتنها نشت ندارند، بلکه سالها بدون مشکل کار میکنند.

پیشنهاد ما به مدیران فنی و مهندسان نگهداری، سرمایهگذاری در فناوریهای نوین پوششدهی، استفاده از روانکنندههای پیشرفته و بازنگری در طراحی سیلهای موجود است. در بسیاری از موارد، یک تغییر کوچک در طراحی یا انتخاب ماده میتواند هزینههای سنگینی را در آینده حذف کند.

سوالات متداول

آیا استفاده از روانکننده سینتتیک باعث کاهش هزینه تعمیرات میشود؟

بله، با کاهش اصطکاک و افزایش عمر مکانیکال سیل، نیاز به تعمیرات مکرر کاهش یافته و هزینهها بهطور چشمگیر کاهش مییابند.

پوشش DLC در چه شرایطی بهترین عملکرد را دارد؟

در محیطهای خشک، با فشار بالا یا در تماس با سیالات خورنده، پوشش DLC بهدلیل سختی و ضریب اصطکاک پایین، بهترین عملکرد را دارد.

آیا هر مکانیکال سیلی قابلیت پوششدهی دارد؟

خیر. باید ساختار سیل، نوع متریال و سازگاری پوشش با کاربرد بررسی شود. در بسیاری از موارد نیاز به طراحی ویژه است.

چه روشهایی برای ارزیابی عملکرد کاهش اصطکاک وجود دارد؟

تحلیل دمای موضعی سیل، لرزشسنجی، بررسی مدت زمان بین سرویسها و تحلیل سایش سطحی از روشهای مؤثر ارزیابی هستند.