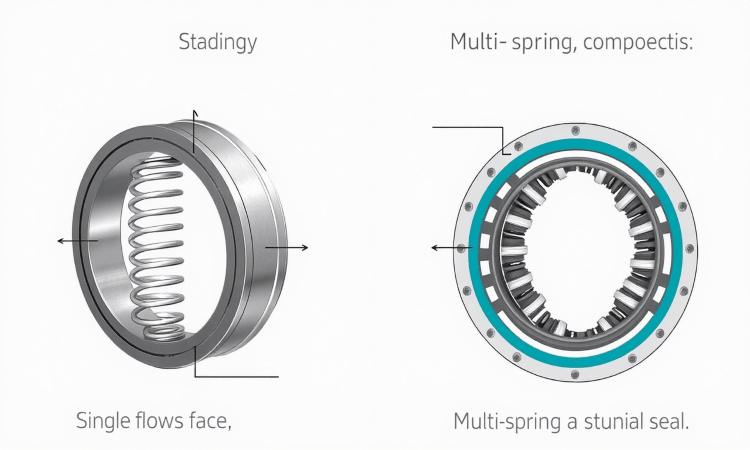

در تجهیزات صنعتی مانند پمپها، میکسرها، و کمپرسورها، مکانیکال سیلها نقش اصلی را در جلوگیری از نشت سیال ایفا میکنند. این قطعات، با ظاهری نسبتاً ساده اما عملکردی حیاتی، بر اساس طراحی خود به دستههای مختلفی تقسیم میشوند که یکی از مهمترین تقسیمبندیها، بین مکانیکال سیل تکفنره و مکانیکال سیل چندفنره است.

انتخاب صحیح بین این دو نوع سیل، تأثیر مستقیمی بر عملکرد کلی تجهیزات، طول عمر قطعات، هزینه نگهداری و حتی ایمنی در محیط کار دارد. در این مقاله بهصورت تخصصی به مقایسه جامع این دو مدل از مکانیکال سیل پرداخته و با نگاهی کاربردی، به بررسی مزایا و معایب هرکدام در صنایع مختلف میپردازیم.

مقایسه عملکرد در شرایط مختلف

یکی از اصلیترین معیارها در انتخاب مکانیکال سیل، عملکرد آن در شرایط محیطی و عملیاتی گوناگون است. در این بخش به مقایسه عملکرد مکانیکال سیل تکفنره و چندفنره در سه پارامتر کلیدی پرداخته میشود:

- دما: حساسیت مکانیکال سیل تکفنره در دماهای بالا بیشتر است

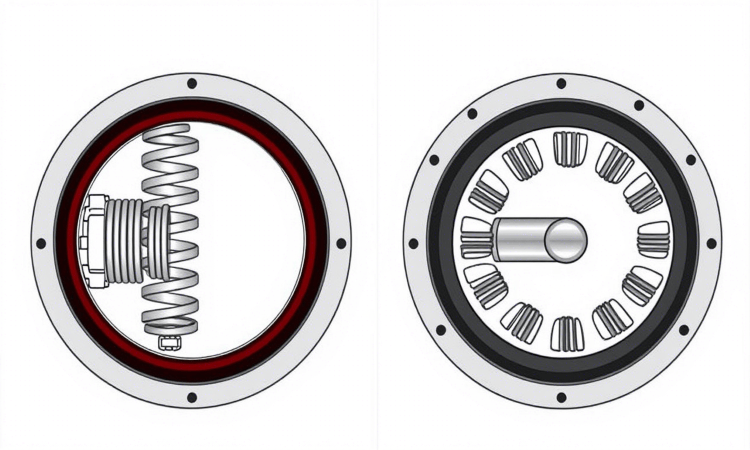

سیلهای تکفنره، معمولاً طراحی سادهتری دارند و فنر آنها بهصورت جداگانه در تماس با محیط قرار میگیرد. این موضوع در دماهای بالا میتواند منجر به کاهش عمر فنر و از کار افتادن سیستم شود.

در مقابل، سیلهای چندفنره با توزیع نیرو در چند نقطه، به شکل بهتری گرما را پخش کرده و در دماهای بالا پایداری بیشتری نشان میدهند.

جمعبندی:

در دماهای بالا (بالاتر از ۹۰ درجه سانتیگراد)، سیل چندفنره گزینه مناسبتری است.

- فشار: توزیع یکنواخت فشار در سیلهای چندفنره مزیتی مهم است

در محیطهای تحت فشار بالا، سیلهای چندفنره به دلیل تعداد بیشتر فنرها، میتوانند نیروی فشاری را بهطور یکنواختتری به سطوح سیل وارد کنند. این توزیع متقارن، از نشتی و خرابی زودهنگام جلوگیری میکند.

سیلهای تکفنره معمولاً برای کاربردهایی با فشار متوسط یا پایین مناسبتر هستند.

جمعبندی:

برای فشارهای بالا و حساس، سیل چندفنره عملکرد مطمئنتری ارائه میدهد.

- لرزش: سیل تکفنره در شرایط با ارتعاش بالا دوام کمتری دارد

در شرایطی که پمپ یا تجهیز با لرزشهای متناوب کار میکند، سیل تکفنره به دلیل طراحی سادهتر و فنر مرکزی، پایداری کمتری دارد. فنر ممکن است جابهجا شود یا فشار را یکنواخت حفظ نکند.

در سیلهای چندفنره، این فشار و جابهجایی بهصورت متوازن میان چند فنر پخش میشود و از آسیب دیدن اجزای آببند جلوگیری میشود.

بیشتر بخوانید: راهنمای انتخاب مکانیکال سیل بر اساس سیال استفادهشده

طول عمر و سهولت تعمیر هر کدام

نگهداری، تعمیر و عمر مفید از دیگر معیارهای مهم در انتخاب مکانیکال سیل هستند. این فاکتورها بهویژه در صنایع با دسترسی سخت به تجهیزات، حیاتیتر میشوند.

- طول عمر مکانیکال سیل تک فنره: در شرایط عادی، عمر قابل قبولی دارد

اگر تجهیزات در محیطهای تمیز، با دما و فشار کنترلشده فعالیت میکنند، سیل تکفنره میتواند با هزینه کمتر، عمر خوبی ارائه دهد. اما این عمر به شدت به کیفیت ساخت و شرایط عملیاتی بستگی دارد.

- طول عمر سیل چند فنره: انتخابی بهتر برای محیطهای سخت

سیلهای چندفنره در برابر نوسانات دما، فشار بالا و لرزش مقاومتر هستند و معمولاً عمر طولانیتری دارند. به همین دلیل در صنایع سنگین و حساس، از این نوع سیل بیشتر استفاده میشود.

- سهولت تعمیر: سیل تکفنره سادهتر و سریعتر تعمیر میشود

از آنجا که مکانیکال سیل تکفنره ساختار سادهتری دارد، در صورت نیاز به تعویض یا تعمیر، باز کردن و مونتاژ آن بهمراتب سریعتر و آسانتر است. همچنین قطعات جایگزین آن معمولاً در بازار بیشتر موجود است.

بیشتر بخوانید: تاثیر ارتعاشات بالای موتور بر عملکرد مکانیکال سیل و راه حلها

پیشنهاد کاربردی برای صنایع غذایی، پتروشیمی، آبوبرق

انتخاب بین مکانیکال سیل تکفنره و چندفنره باید با توجه به نوع صنعت، ماهیت سیال و شرایط کاری انجام شود. در ادامه پیشنهادهایی تخصصی برای سه صنعت کلیدی آورده شده است:

- صنعت غذایی: سیل تکفنره به دلیل سادگی و قابلیت شستوشو، انتخاب مناسبی است

در صنایع غذایی، استفاده از تجهیزات آسانتمیزشونده و مقاوم به خوردگی اهمیت زیادی دارد. سیلهای تکفنره با طراحی ساده، از نظر بهداشتی مناسبترند و در صورت نیاز، بهسرعت تعویض یا تمیز میشوند.

پیشنهاد:

برای پمپهای شیر، دوغ، آبمیوه یا مواد غذایی نیمهمایع، مکانیکال سیل تکفنره کافی و اقتصادی است.

- صنعت پتروشیمی: سیل چندفنره برای دما، فشار و سیالات خورنده مناسبتر است

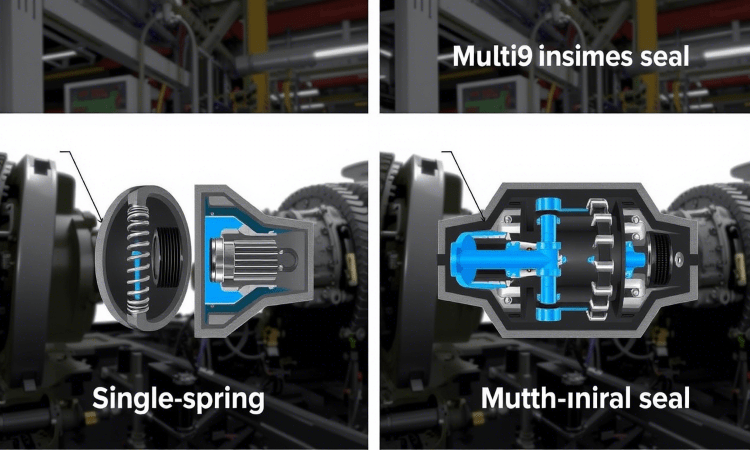

در محیطهای پتروشیمی، شرایط عملیاتی بسیار چالشبرانگیز است. دمای بالا، فشار زیاد و وجود مواد خورنده باعث میشود تنها مکانیکال سیل چندفنره بتواند پایداری لازم را فراهم کند.

پیشنهاد:

برای پمپهای انتقال حلالها، مواد آتشزا یا خورنده، استفاده از سیل چندفنره همراه با سیستمهای خنککننده توصیه میشود.

- صنعت آب و برق: بسته به کاربرد، هر دو نوع قابل استفاده هستند

در ایستگاههای پمپاژ آب، نیروگاهها یا سیستمهای تصفیه، سیال معمولاً آب است و فشار در حد متوسط قرار دارد. در اینجا انتخاب سیل تکفنره برای صرفهجویی در هزینه توجیهپذیر است. اما در سیستمهای با فشار بالا یا سیال دارای ذرات، بهتر است از سیل چندفنره استفاده شود.

پیشنهاد:

برای پمپهای دور پایین و شرایط معمول، سیل تکفنره کافی است. در پمپهای دور بالا یا سیستمهای خاص، سیل چندفنره کارآمدتر است.

سخن پایانی

مکانیکال سیل تکفنره بهدلیل ساختار ساده، قیمت مناسب و سهولت نصب، انتخاب محبوبی در بسیاری از صنایع است. اما نباید فراموش کرد که در شرایط سخت عملیاتی مانند دمای بالا، فشار زیاد و وجود ارتعاش، عملکرد آن ممکن است به چالش کشیده شود. در سوی دیگر، سیل چندفنره با وجود هزینه بالاتر، گزینهای بسیار مطمئنتر برای محیطهای حساس محسوب میشود. در نتیجه، تصمیمگیری بین این دو نوع مکانیکال سیل باید بر اساس تحلیل دقیق شرایط کاری، نوع سیال، دما و فشار و همچنین استراتژی نگهداری سیستم انجام شود.

برای مدیران تعمیرات، اپراتورها و مهندسان طراحی، شناخت تفاوتهای عملکردی و ساختاری این دو نوع سیل، مسیر انتخاب بهینه را روشنتر خواهد کرد.

سوالات متداول

آیا مکانیکال سیل تکفنره برای پمپهای دور بالا مناسب است؟

خیر. در پمپهای با دور بالا بهدلیل ارتعاش بیشتر، سیل چندفنره با پایداری بالاتر توصیه میشود.

هزینه نگهداری کدام نوع سیل کمتر است؟

سیل تکفنره بهدلیل ساختار سادهتر، هزینه نگهداری و تعویض کمتری دارد، اما در بلندمدت اگر شرایط عملیاتی سنگین باشد، ممکن است خرابیهای بیشتری داشته باشد.

آیا امکان جایگزینی سیل چندفنره با تکفنره وجود دارد؟

در برخی شرایط بله، اما باید پارامترهایی مانند فشار، دما و نوع سیال بهدقت بررسی شوند. استفاده از سیل نامناسب ممکن است باعث خرابی زودرس شود.

کدام نوع سیل برای صنایع دارویی مناسبتر است؟

بسته به شرایط بهداشتی و الزامات تمیزکاری، سیل تکفنره ممکن است گزینه مناسبی باشد. اما در فرآیندهایی با فشار بالا یا سیالات پیچیده، سیل چندفنره انتخاب بهتر و ایمنتری خواهد بود.